工具鋼の特性

化学成分の影響

工具鋼の化学成分で、最も特性を変化させる元素はC(炭素)です。高いと焼入焼戻し硬さ、耐摩耗性が向上しますが、靭性は低下します。冷間で使用される型材は、一般的に60HRC程度以上の硬さが必要であり、約0.6%以上の炭素を含みます。熱間で使用される型材は、加熱・冷却の熱サイクルを受けるため、強度よりも靭性が重視されるので、約0.5%以下の低C材が使用されます。CrやMnは焼入性を改善します。これら元素が多く含まれている型材は空冷焼入れ可能なものが多いですが、ほとんど含まれない場合は、水冷・油冷などの急冷焼入れを行わないと硬さが得られません。W、Moは熱間強度・軟化抵抗を向上させるため、高強度熱間ダイス鋼・高速度工具鋼では、その含有量が多くなります。高V材は硬質のV系炭化物が多量に存在するため耐摩耗性重視材と言えます。

耐摩耗性

工具表面を被加工材が摺動するときに摩耗が生じますが、これに対する抵抗力を耐摩耗性と言います。硬さの向上、耐摩耗性の大きな材料 JIS-SKD11(SLD)や

高速度工具鋼など、硬質炭化物が多く含まれる材料)の適用や、表面処理の適用で耐摩耗性の向上が図れます。

工具鋼の耐摩耗性評価には大越式摩耗試験が広く用いられています。

引張強さ

引張試験で、破断するまでの最大荷重の値を、試験片の初期断面積で除した値です。

約55HRCまでの低硬度では、引張強さは硬さに比例して高くなり、鋼種間差は比較的小さい傾向があります。

しかし高硬度の場合、SKD11では約58HRC、高速度工具鋼では約62HRCで極大値となり、それ以上では急激に低下する傾向があります。

圧縮強さ

圧縮試験で、座屈するまでの最大荷重の値を、試験片の初期断面積で除した値です。

圧縮強さは鋼種によらず硬さのみに比例して高くなる傾向があり、圧縮変形している工具の寿命向上のためには硬さの向上が有効となります。

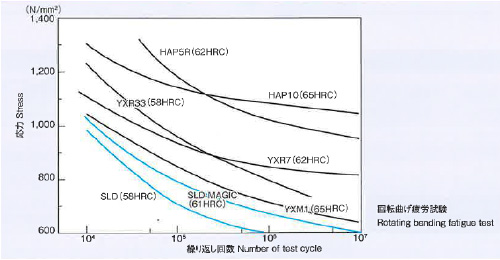

疲れ強さ

引張強さや圧縮強さ以下の応力が繰返し負荷される時、表面に疲労クラックが発生する場合があります。各応力に対する破断サイクル数をプロットし、近似線を引いたものがSNカーブで疲れ強さを表します。このカーブは10⁷サイクル近傍で飽和し、このときの値を疲労限と言います。

疲れ強さは、引張強さと相関があり、合金工具鋼クラスの材料は、硬さが50~58HRCのとき、高速度工具鋼は60~62HRCのときに最大値となります。

参考として、各種冷間金型用鋼の回転曲げ疲労試験の結果例を下図に示します。

① SKD11(SLD)は、冷間金型用鋼の中では疲れ強さが低い方である

② 粉末ハイスは炭化物が微細で疲れ強さが高い

③ 高靱性材YXR33は低サイクルでの疲れ強さが高い

といったことが例として挙げられます。

疲れ強さは表面粗度やコーナーRの影響を強く受けますので、金型が疲労破壊している場合には、応力集中しやすい部位の仕上面粗度を可能な限り良くすることや、コーナーRを大きくとることが有効な対策となる場合が多々あります。なお、表面粗さによる疲労強さの向上度合いは、粉末高速度工具鋼のように組織の微細均一な材料の方が大きい傾向があります。

また、窒化は母材表面に圧縮応力を残留させますので疲れ強さが向上します。

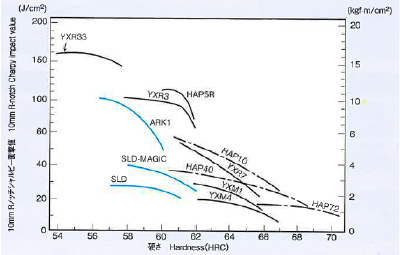

靭性(じんせい)

割れやクラックの発生し難さの指標です。シャルピー衝撃値(動的靱性)や抗折力(静的靱性)などが一般的に使われ、数値が大きいほど靭性が高く、割れ難い傾向があります。

各種冷間金型用鋼のシャルピー衝撃値を硬さとの関係で整理して下図に示します。硬さが高いほど衝撃値は低下しますが、同じ硬さでも鋼種差があります。SLD(JIS-SKD11)やXVC5(JIS-SKH57)等、巨大一次炭化物が多数存在する材料はクラックが発生し易く靭性が低目となり、一方粉末ハイス(HAP)は、炭化物量は多いものの微細で均一に分散しているため、靭性が高くなります。

また、個々の鋼種に注目しますと、同材質の最高硬さの近くで衝撃値が低下する傾向がありますが、硬さを低くしても衝撃値はあまり向上しません。このことは、各鋼種で最適な使用硬さがあることと、衝撃値の向上には硬さを下げるよりも鋼種変更が有効であることを示しています。 なお、熱処理条件の影響も大きく、焼入冷却速度が速いほど靭性が向上する傾向にあります。割れ問題のある工具で、油冷、高圧ガス冷、ソルト冷却などの急冷焼入れが採用されるのは、そのためです。

シャルピー衝撃値(動的靱性)

工具鋼の靭性の評価指標として広く用いられる値で、2mmUなどのノッチの付いた試験片をハンマーで破壊し、破断に要したエネルギーを試験片の断面積で除した値を用います。熱間工具鋼には2mmUノッチ試験片(JIS・Uノッチ試験片のノッチ下高さ8mm)が、冷間工具鋼には10Rノッチ試験片(JISに規定なし)が使われます。なお、この他に2mmVノッチ試験片(JIS・Vノッチ試験片)やノッチなし試験片(JISには規定がありませんが、海外で使用されています)などが使われます。

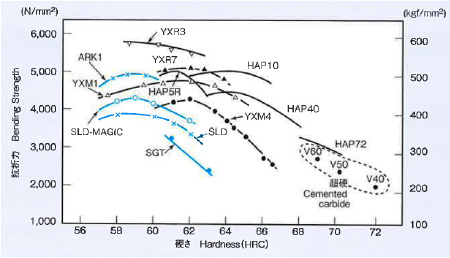

抗折力(静的靱性)

曲げ試験で試験片が折れる際の応力のことです。大きいほど靭性が高くなります。また、同試験で、折れるまでに必要なエネルギーを抗折エネルギー、折れるまでの試験片の最大変位量を最大たわみ量と言い、共に大きい方が高靭性となります。

参考として、各種冷間金型用鋼の抗折力を、硬さとの関係で整理したものを下図に示します。

高速度工具鋼は約62HRC付近で極大値を示し、また、巨大な一次炭化物を多く含む材質は低くなります。

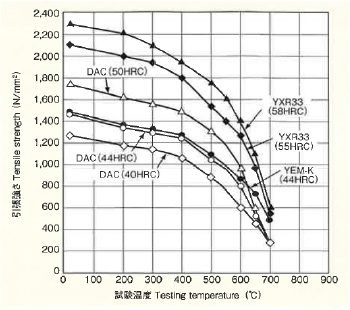

熱間強度

熱間で使用される工具の場合、使用温度での強度が重要となりますので、高温引張試験を行います。600℃以下の温度では、材質の差よりも初期硬さの差の影響が大きい傾向があります。700℃では初期硬さの影響は殆どなくなり、W・Moなど熱間強度に寄与する元素を多く含む型材の強度が高くなります。750℃以上になると、工具鋼では焼なまし温度域となり、高強度工具鋼でも使用に耐えないため、超耐熱合金などの適用が必要となります。

参考として、熱間金型用鋼(DAC、YXR33)の初期硬さによる熱間強度データを下図に示します。

軟化抵抗

熱間工具は、使用時に表面が焼戻し温度以上にさらされるため、使用中に型表面から硬さが低下し、強度・耐摩耗性が低下していきます。この軟化度合いを把握するため、型材を所定温度に保持した場合の硬さ変化を測定します。硬さの低下が少ないほど、軟化抵抗が高い材料です。一般的にW・Moなど熱間強度に寄与する元素を多く含む型材の軟化抵抗が高くなります。

耐ヒートクラック性

熱間工具の表面は、被加工材との接触による昇温と、潤滑剤・離型剤噴霧による冷却の温度サイクルにさらされます。このサイクルによる応力サイクルで発生するクラックのことを、ヒートクラックまたはヒートチェックと言い、これに対する抵抗力を耐ヒートクラック性または耐ヒートチェック性と言います。

耐ヒートクラック性は、昇温温度域における熱間強度が高く、冷却温度域における延性の高い材料が優れます。昇温温度が600℃程度までの場合は、高硬度で靭性が下がり難い材料(ダイカスト型材の例:DAC-MAGIC)を高硬度化して使用することで耐ヒートクラック性は向上します。700℃程度になると、同温度で熱間強度の高い材料(ダイカスト型材の例:DAC10、YXR33など)を使うことが有効となります。

耐溶損性

例えば、アルミダイカストで、溶湯のアルミニウムと金型材料が化学反応により合金化し、それがアルミニウム側に取られていくことにより、金型材表面が侵食される現象や、ゲート正面などで溶湯の衝突により金型材が摩耗する現象を指します。SKD61系材料より、SKD8系やマトリックスハイスなど高合金系の材料の方が耐溶損性に優れます。

なお、窒化をすることによっても耐溶損性は改善されます。

焼入性

焼きの入り易さを示す指標です。合金元素が含まれないSK材は焼入性が悪く水焼入れしか出来ません。SK材に少量のMnやCrなどを添加して焼入性を改善し、油焼入れを可能にした材料が合金工具鋼のSKS93やSKS3であり、更にCrを添加して焼入性を改善し、空冷を可能とした材料が合金工具鋼のSKD11やSKD61です。

工具鋼は構造用鋼などに比べ焼入性に優れるため、一般的に指標としてジョミニー試験ではなく、半冷曲線(焼入冷却速度をX軸、焼入硬さをY軸とし、硬さが出難くなる焼入冷却速度で焼入性を判断します)が用いられます。

被切削性(被削性)

切削加工のし易さを示す指標です。工具別の切削試験結果などで表わします。冷間工具鋼では一次炭化物の多い材料ほど被切削性が悪い傾向があります。熱間工具鋼では、高靭性の成分系が一般的に悪い傾向があります。また、硫黄を添加した快削鋼は、切粉の分断性が向上しますので、被切削性に優れます。

※カタログ、HPに記載の事項は予告なく、変更することがございます。